|

|

|

|||

|

|

|||

|

KJ-66 Gasturbine |

|

|

|

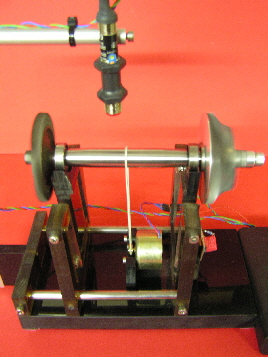

KJ 66 auf dem Prüfstand |

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

||||

|

|||||

|

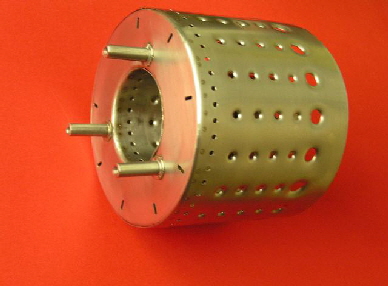

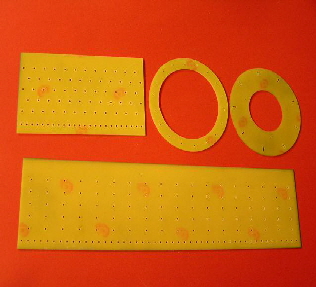

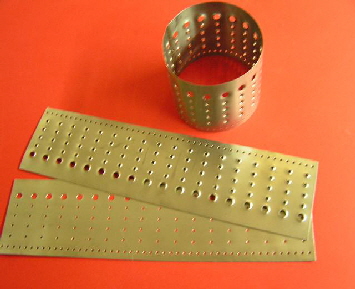

Nun geht es an die Brennkammer, die besteht aus 0,5mm Edelstahlblech. Erst werden alle Teile zugeschnitten und auf Maß gefeilt. Die runden Teile werden auf der Drehbank über eine Positivform gedrückt, damit ein Rand zum verschweißen entsteht. Innen- und Außenwand werden mit den Bohrungen für die Belüftung versehen. Dazu habe ich mir Bohrschablonen auf der CNC-Fräse erstellt damit es so genau wie möglich wird. |

|

|

|

|

|||||||||||

|

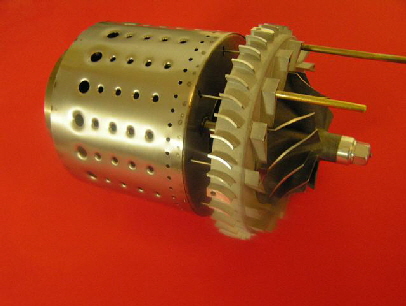

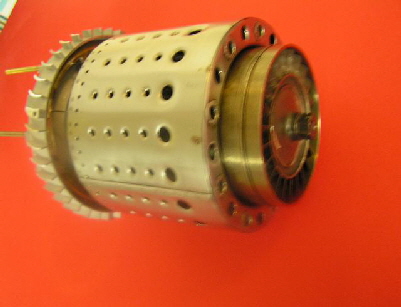

Das Verdichterleitsystem mit dem Wellentunnel wird nun mit der Brennkammer verschraubt, das Turbinenleitsystem wird nur aufgesteckt. Wegen der verschiedenen wärme- ausdehnungen muss es sich frei bewegen können. |

|||||||||||

|

|||||||||||

|

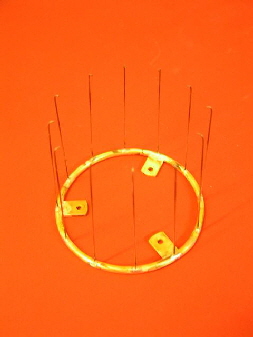

Ein rund zusammengelötetes Messingrohr ergibt den Ein- spritzring, hier werden die Einspritzröhrchen (Kanüle von Einwegspritzen) angelötet. |

|||||||||||

|

|||||||||||

|

Ein Flammtest mit Gas zeigt an, ob nicht ein Röhrchen verstopft ist. Es müssen alle Flammen gleich groß sein. |

|||||||||||

|

|

|||||||||||||||

|

|

||||||||||||||||||

|

|

|

|

| [Home] [Shop] [Flugzeuge] [Bauberichte] [Turbinen] [FD3] [KJ66] [UT160] [Hangar] [Technik] [Kleine Tiger] [Linksammlung] [Info/Kontakt] |