|

Zuerst eine kurze Funktionsbeschreibung:

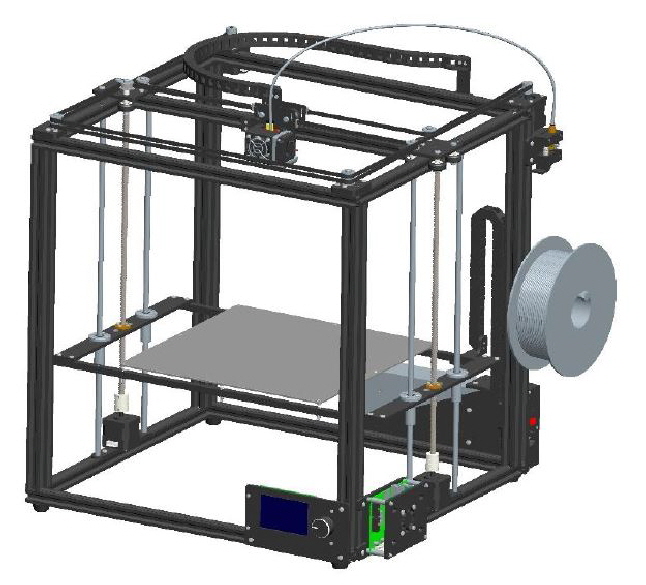

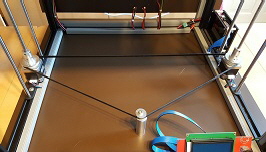

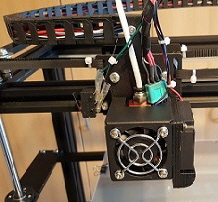

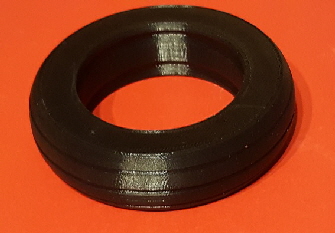

Der Druckkopf besteht aus einem beheiztem Röhrchen. Auf der Oberseite wird ein Kunststoffdraht eingeschoben, er wird im Röhrchen aufgeschmolzen und kommt am unteren Ende durch eine Düse wieder heraus. Diese “Endloswurst” ist sehr weich und sehr heiß. Der Aufbau ist analog zu einer Heißklebepistole. Der Druckkopf ist auf einer festen horizontalen Ebene frei beweglich. Jetzt kommt die Druckplatte ins Spiel. Sie kann mit einer Spindel vertikal bewegt werden, und fährt am Anfang ganz dicht unter den Druckkopf. Der legt jetzt seine “Wurst” in Form des geplanten Bauteils auf der Platte ab. Ist eine Schicht fertig, bewegt sich die Druckplatte ein Stück abwärts. Jetzt wird eine zweite Schicht abgelegt. Die ist noch sehr heiß und verbindet sich mit der unteren Schicht. So wird Ebene für Ebene des Bauteils aufgetragen. Sobald die oberste Schicht fertig ist, fährt der Druckkopf in eine Ecke. Das Bauteil kann nach einer kurzen Abkühlzeit entnommen werden und ist einsatzbereit. Die Schichten sind nicht sehr hoch, meist 0,2mm, und der Druck nicht so schnell. Es kann daher mehrere Stunden dauern bis ein Bauteil fertig ist.

|